En processtyrd cell för hårdsvarvning betalar sig på 18 dagar

De programmerbara mätsystemen Equator™ hjälper till att skapa den ultimata automationscellen för lagerbearbetning och detaljsortering

Conroe i delstaten Texas i USA – Conroe Machine gör vad de flesta maskinverkstäder bara kan drömma om. Hårdsvarvning av en detaljserie dygnet runt i en obemannad cell som kör en självstyrd process. Man integrerar en FANUC-robot med mätsystemet Equator, med Renishaws EZ-IO-programvara för att tillhandahålla enkla men fullständiga kommunikationsfunktioner, för 100-procentig detaljkontroll och automatisk kompensering för svarven Okuma 2SP-250 med tvillingspindlar. Cellen förpackar och lägger också färdiga detaljer på pall. Enligt företaget betalade svarvcellen sig på endast 18 dagar.

Conroe är bevis på att detta är möjligt för alla verkstäder som är villiga att använda dagens unga automatiseringsexperter för att exploatera ny teknologi, som Renishaws programmerbara Equator, med programvara och programmering som utvecklats av CNC-programmeraren James Wardell och robotteknikteknikern Jeff Buck. Samma automatiserings-team har skapat en obemannad cell för detaljmätning/sortering åt en kund, där man denna gång kombinerat två Equator-enheter, en FANUC-robot, ett visuellt system och lågprofilstransportör med flera banor. I båda dessa tillämpningar visar Equator värdet av programmerbar jämförelsekontroll genom att snabbt mäta en serie av lagerbanor. Detta görs kostnadseffektivt och utan fixturering eller problem som kan härledas till miljön vid ett verkstadsgolv.

Conroe Machine är ett relativt ungt företag, som startades av Murray "Tippy" Touchette år 2000 med den uttalade målsättningen att producera detaljer med den bästa tillverkningstekniken som finns tillgänglig. Företaget växte snabbt till omkring 150 anställda och är verksamt i en klimatstyrd anläggning på 6 000 m². Även om verkstaden inte är ändamålsenlig så genererar Conroes läge nära Houston mycket försäljning till olje- och gasindustrin, huvudsakligen komponenter inom borrning. Ett av företagets löpande jobb inom den här industrin är tillverkning av trycklagerbanor för slammotorer. Tusentals av dessa detaljer produceras dygnet runt varje vecka.

Förflyttning uppåt längs automatiseringsstegen

Lagren jämnas för närvarande till i fyra Doosan Puma-svarvar som ursprungligen utförde båda grovbearbetning och efterbearbetning. Svarvarna sköttes av fyra operatörer. De här maskinerna är nu uppdelade på två celler, som laddas/lossas av FANUC-robotar, och utför endast grovbearbetningen. Cellerna tillhör ett av verkstadens tidigaste automatiseringsprojekt. De delvis färdiga detaljerna skickas iväg och härdas till HRC 65 på ett djup av 1,7 mm före slutsvarvning.

"Vår produktion nådde en platå om ca. 800 - 1 000 detaljer per dag med de här två cellerna, ungefär 400 - 500 per cell," förklarar James Wardell. ”Det krävde en operatör bara för att ladda maskinerna och kontrollera detaljerna. En operatör kan dock bara kontrollera ett visst antal detaljer vid dessa volymer och vi behövde öka produktionen ännu mer."

Varför Equator?

"I vårt nästa steg ville vi ha en helt automatiserad slutbearbetningsprocess med automatisk detaljladdning, efterprocessmätning, automatisk verktygkompensation, detaljgravering och förpackning/palletering av detaljerna," tillägger han. ”Vi visste ungefär vilka komponenterna ett sådant system bestod av förutom tekniken kring detaljmätning, CNC-typ och programvaran för verktygkompensering. Kontrollen måste vara tillräckligt snabb för att hinna med detaljernas cykeltider, som kan vara så korta som 98 sekunder. Ursprungligen funderade vi på kontroll med vitt laserljus p.g.a. dess snabbhet, men detaljerna är för reflekterande för att det ska fungera. Vi funderade också på maskinvarubaserade mätsystem och koordinatmätmaskiner för verkstäder. Maskinvarubaserade mätsystem var väldigt dyra och krävde mycket inställningar samtidigt som koordinatmätmaskinerna inte gav någon fördel beträffande snabbhet. Medan vi arbetade med Renishaw med andra projekt presenterade den regionala chefen, Sheila Schermerhorn, Equator för oss som ett möjligt alternativ”.

För vår produktionscell fanns det inget annat kostnadseffektivt mätverktyg för verkstadsgolvet som kunde jämföras med Equator.

Conroe Machine (USA)

Verktyg och programvara för processtyrning

Equator är ett prisvärt och flexibelt alternativ till dedikerad mätning. Equator använder komparatormetoden vid mätning. En referensdetalj med kända mått från en koordinatmätmaskin används som referensvärden för Equator-enheten, där alla efterföljande mått jämförs med referensdetaljen. Repeterbarheten är 0,002 mm direkt efter kalibrering. Equator kan när som helst kalibreras om för att kompensera för förändringar i temperaturen i verkstaden. Equator använder en SP25-prob för insamling av kontakt- och skanningsdata med hastigheter på upp till 1 000 punkter per sekund. Mätspetsar förvaras i ett växlarrack med 6 portar och systemet programmeras med programvaran MODUS™ Equator. Equator kan användas manuellt med en enkel knapptryckning, men i detta fall är den idealiskt utformad för integrering i Conroes automatiserade system, med programvaran EZ-IO för automatisering.

”Vi besökte ett öppet hus i början av år 2012 i Hartwig och såg då Equator i bruk tillsammans med Okumas dubbla prismasvarv med tvillingspindlar”, säger Wardell. ”Förutom att vara automatiseringsklar för våra detaljtyper har svarvens Windows®-baserad OSP-styrning med dubbla banor en PC-baserad plattform med öppen arkitektur, vilket var viktigt för att kunna utveckla vår egna programvara för automatisk kompensation.”

Equator i den automatiserade cellen

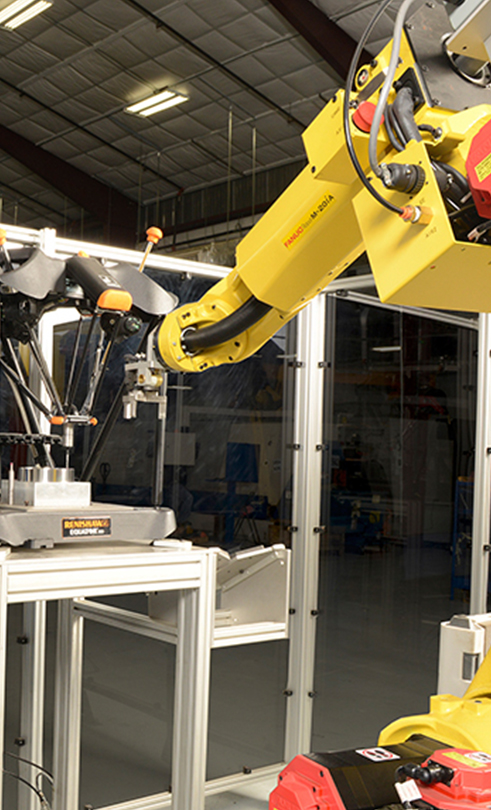

Wardell och Buck installerade en cell bestående av Okuma 2SP-250H, en Equator, en graveringsmaskin och en sexaxlig FANUC M20iA-robot. I praktiken laddas svarvens dubbla detaljkaruseller med obehandlade arbetsstycken (ca. 300 detaljer). Svarvens dubbla prismaladdare matar spindlarna och placerar slutdetaljerna i en ränna som leder till en transportör, där de plockas av roboten. Roboten placerar detaljen på Equator-enheten för mätning. Vid godkänt överförs detaljen till graveringsmaskinen. Därefter förpackas och palleteras slutdetaljerna.

”Vi utvecklade vår egen programvara för verktygkompensation för att köras tillsammans med OSP-styrningen," tillägger Wardell. "Denna programvara använder mätresultat från Equator-enheten, som skickas som en CSV-fil, för att förskjuta verktygen när detaljen avviker från toleransen." Vid maskinbearbetning försvinner ca. 0,38 mm från varje sida av detaljen, med ±0,025 mm som lägsta tolerans och en ytkvalitet på 0,5 μm. Detaljerna finns i storlekar från ca. tre till sex tum (ytterdiameter). "Equator-enheten kan enkelt och med stor marginal mäta inom våra toleranser," säger Wardell.

Processtyrning

"Våra ytter- och innerdiametrar är perfekta med en radievariation på ca. 5 μm. Vi grupperar detaljer efter storlek, vilket minimerar antalet byten av chuckbackar och andra verktyg. Tack vare Equator-enhetens snabbhet är det enkelt att hålla jämna steg med processen. Vi kalibrerar endast om en gång per dag, eftersom temperaturen i verkstaden håller 22,2 °C.

Kontrollprinciper och automatiserad flexibilitet

Detaljernas mätmetodik är förvånansvärt enkel. ”Vi tillverkade ett aluminiumblock med ett hål i mitten som placeras i centrum av Equator-enhetens fixturplatta”, förklarar Wardell. "Vi använder detta för att fastställa centrum och ställa in vårt koordinatsystem. Varje detalj placeras i centrum av det blocket. Vi berör för att få fram ett centrum på detaljen och sedan ytskannar för allting annat. Vi planerade så att mätprocessen skulle fungera utan byte av detaljfixtur eller mätspets. Genom automatiseringsprogramvaran EZ-IO på Equator-enheten väljer roboten vilket mätprogram som ska köras för varje detaljtyp. Vi vet vilka kritiska faktorer vi måste åtgärda för att hålla detaljen inom den givna toleransen."

Mätning/sortering av begagnade detaljer

Cellen för hårdsvarvning producerar för närvarande omkring 600-700 färdiga detaljer per dag, vilket betyder att vi nu bara behöver en cell jämfört med två tidigare. Det har lett till ett uppföljningsprojekt med en detaljsorteringscell åt en kund. Baserad på ett koncept som togs fram av Touchette utvecklar nu Wardell och Buck en mät- och sorteringscell för begagnade trycklagerbanor för slammotorer.

I serviceverkstäder inom oljeindustrin demonteras begagnade motorer, som sedan renoveras och tas åter i bruk. "Kunden okulärbesiktigade begagnade banor för att bedöma om detaljerna var återanvändbara samtidigt som man visste att man slängde både pengar och en del fungerande delar i sjön", säger Wardell. "Vi ville ge dem ett mät- och sorteringssystem som kunde köras direkt och som tog bort behovet av mänsklig bedömning från processen, så att fler banor kunde räddas”.

När denna artikel skrivs monterar Buck och Wardell en cell bestående av två Equator-enheter, en sexaxlig FANUC LRMate 200iC-robot, lågprofilstransportör med flera banor, ett FANUC iR avsyningssystem och en ATI snabbverktygsväxlare för robotens sluteffektorer. Avsyningssystemet berättar för Equator-systemet vilket artikelnummer som visas och vilket mätprogram som körs. Fungerande detaljer placeras därefter på lämplig transportör och ej fungerande detaljer placeras på en transportör för kassationer.

"Vi konstruerade detta system för att kunna levereras som en enhet och för att vara användarvänligt för personalen i motorverkstaden. Man ska bara slå på strömmen och lägga på detaljer på transportören," säger Buck.

"För vår produktionscell fanns det inget annat kostnadseffektivt mätverktyg för verkstadsgolvet som kunde jämföras med Equator," tillägger Wardell. "Och vi hoppas att vår verksamhet inom cellintegration hos en kund öppnar upp nya affärsmöjligheter inom detta område för vårt hela företag."