Precisionsspetsar för mätteknik

Renishaw erbjuder ett omfattande sortiment av precisionstillverkade mätspetsar för mätteknik. Upptäck hur dina precisionsspetsar för mätteknik spelar en avgörande roll för industriell mätteknologi och hur Renishaw kan stödja dig.

Renishaw precisionsmätspetsar

Mätspets för Renishaw CMM, verktygsmaskiner, skannande prober och Equator™-mätsystem.

Din parter när det gäller precision sedan 50 år

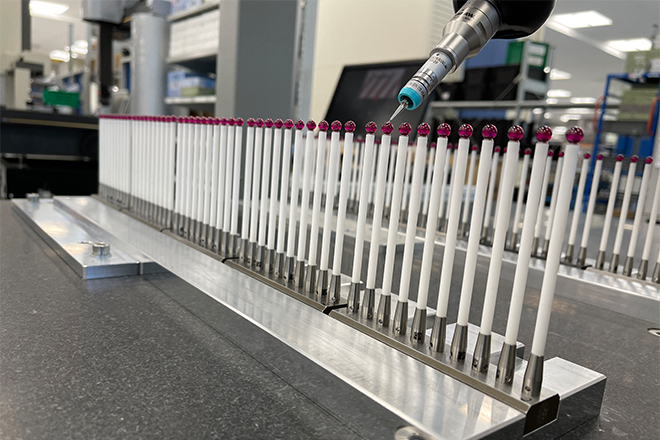

Precisionsmätspetsar är utformade för att komplettera Renishaws probsystem för att säkerställa optimala prestanda. Vårt standardsortiment består av mer än 500 delar, med anpassade varianter tillgängliga på begäran. Vi har även ett omfattande och erfaret applikationsnätverk som kan ge dig komplett teknisk support och vägledning avseende mätspetsarnas design och hur de används för dina unika tillämpningar.

Renishaw tillhandahåller mätspetsar för många olika tillämpningar, inklusive att erbjuda kompabilitet med ZEISS och FARO®-prober. För mer information om vårt utbud av mätspetsar för ZEISS och FARO-prober, se vår sida precisionstillverkade mätspetsar .

Vårt omfattande sortiment av mätspetsar kan användas för många olika system. Dessa inkluderar Renishaw CMM, verktygsmaskiner, skannande prober , och Equator™-mätsystem. De kan även användas med sensorer från andra tillverkare.

Renishaw har utvecklat OPTiMUM™ diamantmätspetsar för att stödja det ökande behovet av skanning med höga hastigheter. Upptäck hur diamantbelagda kulor behåller sin rundhet, inte tar upp materialavlagringar och inte slits i förtid när detaljer skannas.

När vårt omfattande standardsortiment inte innehåller det du söker kan specialanpassade mätspetsar utvecklas av Renishaws egna konstruktionsavdelning. Låt oss konstruera en anpassad mätspets som uppfyller behoven för din specifika applikation.

Additiv tillverkning med metall (AM) är en flexibel och kraftfull teknologi som kan användas för att skapa komponenter och detaljer som inte kan tillverkas med traditionella tillverkningsmetoder. Läs mer om hur AM-mätspetsar erbjuder fler mätalternativ än någonsin.

Din lösningspartner för fordonsindustrin

Masstillverkning av komponenter för fordonsindustrin är mycket beroende av repeterbara processer med inspektioner och kvalitetskontroller under tillverkningen.

Även om inspektionsprobernas mätspetsar bara verkar vara en liten detalj av processen, är de en avgörande del av mätningen eftersom de får kontakt med komponenten, tillåter att probmekanismen rör sig och genererar signalen så att mätningen kan utföras.

Vi hos Renishaw beaktar alla små detaljer, t.ex. att proberna måste användas korrekt. När du väljer en mätspets, är det viktigt att beakta egenskaperna och materialen hos den komponent som ska mätas. Du måste även beakta det probsystem som används. Mätspetsarna egenskaper som t.ex. material, storlek, styvhet och rundhet kan märkbart påverka mätprestanda och systemets underhållskrav.

Varför bli en Renishaw-kund?

Mätspetsarnas kvalitet och tillbehören spelar en avgörande roll för industriell mätteknologi. Med vår mätspets kan du vara säker på:

- Ett standardsortiment på mer än 500 delar och mer än 15 000 anpassade varianter.

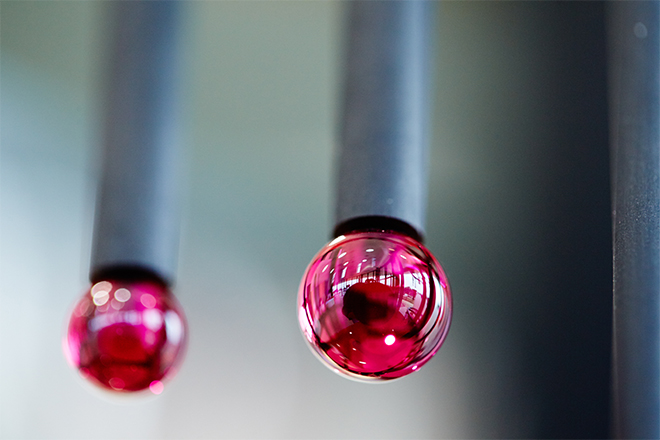

- Högprecisionskulor. Klass 5 (0,13 mikron rundhet) som standard, klass 3 (0,08 mikron rundhet) som tillval.

- Ett brett utbud av materialkombinationer.

- Ett omfattande och erfaret applikationsnätverk som kan ge dig komplett teknisk support och vägledning avseende mätspetsarnas design och hur de används för dina unika tillämpningar. Detta omfattar applikationens konfiguration, probningsrådgivning och materialval.

- Internationellt försäljnings- och supportnätverk med kontor i 36 länder.

- Artiklar hålls i lager runt om i världen, vilket säkerställer snabba leveranser.

- En webshop med 9 transaktionssajter i hela världen.

Hur du beställer

Använd vår webshop för att beställa online dygnet runt. Köp online eller genom att kontakta ditt lokala försäljningsteam.

Besök vår webshop för att välja en mätspets ur vårt omfattande sortiment av standardlösningar.

Om du inte kan hitta det du letar efter, skicka in en anpassad förfrågan med hjälp av formulär för specialmätspetsar.

Vad är en mätspets?

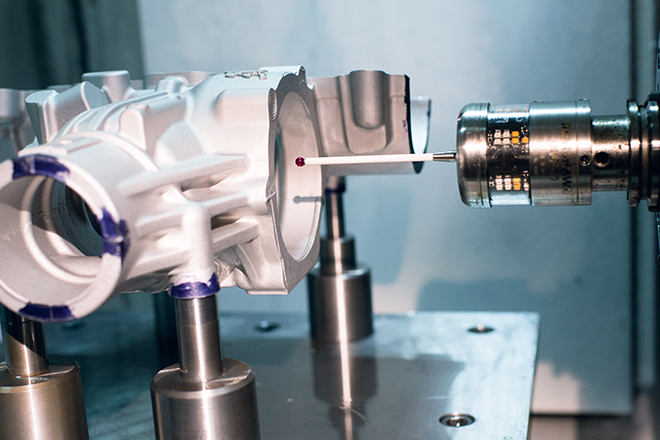

En mätspets är den del av mätsystemet som kommer i kontakt med komponenten, och får probmekanismen att förskjutas. Den signal som skapas möjliggör att en mätning utförs.

Mätspetsen är den första länken med arbetsstycket. Därför är det avgörande att mätspetsen levererar den största möjliga noggrannheten vid kontaktpunkten.

Den egenskap som ska mätas avgör vilken typ och storlek av mätspets som används. I alla fall är dock maximal styvhet hos mätspetsen och att spetsen är perfekt sfärisk avgörande.

Mätspetsens viktiga roll för precisionen

Framgångsrik mätning är i mycket stor utsträckning beroende av att probens mätspets kan komma åt egenskapen, och sedan bibehålla noggrannheten vid kontaktpunkten.

Prestandan hos din mätning kan lätt försämras om du använder en mätspets med dålig rundhet hos kulan, dålig placering av kulan, dålig gängpassning eller en felaktig design som orsakar kraftig böjning under mätningen.

På Renishaw har vi erfarenhet när det gäller prob- och mätspetskonstruktion för att utveckla ett omfattande sortiment av mätspetsar för CMM och verktygsmaskiner för att erbjuda bästa möjliga precision.

Renishaw-mätspets för ZEISS-probtillämpningar och FARO® armar

Renishaw har utökat sin omfattande mätspetskatalog för att erbjuda en serie med mätspetsar, adaptrar och tillbehör för ZEISS och FARO-prober.

Med ett utbud som innehåller många raka mätspetsar med olika material och gängstorlekar, och en enorm serie med stjärnor, skivor och mätspetsar med andra former finns det gott om alternativ för att passa för dina ZEISS-probers behov.

Vårt utbud av mätspetsar för FARO-armar innehåller probspetsar med kulor i zirkonium och volframkarbid med olika gängstorlekar, och med många olika tillbehör för att passa olika användningsområden.

Renishaw-mätspets för ZEISS-probtillämpningar och FARO® -armar.

Ett sortiment med Renishaw-mätspetsar, specifika för ZEISS-probhuvuden och FARO-armprober.

Service och support

I mer än 50 år har Renishaw expanderat tack vare ambitionen att investera i ett världsomspännande sälj- och supportnätverk. Detta omfattar idag kontor i mer än 36 länder samt ett globalt nätverk av återförsäljare och ombud.

Fördelen för våra kunder är att det alltid finns över 100 000 mätspetsar i lager runt om i världen, vilket innebär snabb leverans.

Vi har erhållit vårt goda rykte tack vare vår support och engagemang gentemot våra kunder. Vid behov av teknisk rådgivning eller om problem uppstår så är vårt globala nätverk av personal alltid redo att ge råd och föreslå lämpliga utbytesprodukter.

Bästa tips för att använda mätspetsar:

- Använd original Renishaw-mätspetsar.

- Använd alltid mätspetsar som är så korta och stabila som möjligt.

- Använd en så stor kula som möjligt.

- Använder du komponenter som är termiskt stabila? Beakta omgivningsförhållandena.

- När du sätter ihop mätspetskonfigurationer, se de tillåtna massor som anges av probtillverkaren.

- Använd det lägsta antalet separata komponenter.

Utbildningshandledning för precisionsmätspetsar

I vår broschyr hittar du viktig teknisk information för att välja och använda korrekt typ, material, konstruktion och kalibrering.

FAQ (vanliga frågor)

Visa vanliga frågor om Renishaws mätspetsar.

Vilka olika typer av mätspetsar finns det?

Det heltäckande sortimentet av originalmätspetsar från Renishaw innefattar många olika konfigurationer som passar olika applikationer. Alla komponenter, inklusive mätspetskulor finns tillgängliga i många olika material. Ladda ned vår Handledning för precisionsmätspetsar för mer information.

Hur vet du att du använder en äkta mätspets från Renishaw?

De flesta av våra mätspetsar har Renishaw-logotypen tryckt på hållaren. De levereras alla i plastlådor med holografiska etiketter. För att säkerställa kvaliteten hos den data du samlar in, se till att specificera och använda en mätspets från det heltäckande utbudet av äkta Renishaw-mätspetsar.

Uppfyller Renishaws mätspetsar RoHS?

Utbudet av mätspetsprodukter uppfyller RoHS. Läs hela vårt meddelande här.

Kontakta vårt försäljningsteam idag

Kontakta ditt lokala kontor för att få mer information och prata med någon av våra experter.