Lamborghini sparar 150 000 € per år med Renishaws avkänningssystem för verktygsbrott

Lamborghini är ett varumärke som symboliserar italiensk passion inom superbilar, men märket har också en stor kundkrets inom jordbruket tack vare de högprestandatraktorer som tillverkas av SAME DEUTZ-FAHR.

På huvudkontoret och på huvudfabriken i Treviglio nära Milano i Italien känner besökarna snabbt samma passion när det gäller att tillverka produkter med hög kvalitet genom avancerad maskinbearbetning. Företaget har nu förbättrat effektiviteten ytterligare genom att montera kostnadseffektiv probutrustning från Renishaw i ett antal fleroperationsmaskiner från Mazak, och detta har givit en spektakulär avkastning på investeringen.

Avkänningen av verktygsbrott har sjunkit med 67 % per verktyg

Tillverkningscellerna (FMS-cellerna/Flexible Manufacturing System) används för att tillverka växellådor och växellådskomponenter, som alla behöver ett stort antal gängade hål. Med cirka 70 % av maskinbearbetningstiden tilldelad för borrning och gängning händer det ibland att verktygen (som varierar i dimension från M5 till M18) ibland går sönder – och om detta inte upptäcks så leder det till kassationer och förbrukad maskinbearbetningstid. Luigi Galimberti är teknikspecialist för maskinbearbetningsoperationer och han förklarar: ”Vi har använt system för avkänning av verktygsbrott länge på Mazak-maskinerna, eftersom maskinbearbetningscyklerna är helautomatiska och operatörerna inte ser om ett gängverktyg eller en borr gått sönder. Utan avkänning kan en komponent fortfarande ha ett trasigt verktyg som sitter kvar inuti, och efterföljande operationer kan då inte slutföras. Det kan naturligtvis också leda till skador på andra komponenter”.

Men SAME DEUTZ-FAHR var inte nöjda med de ursprungliga avkänningssystemen, eftersom det tidigare tog mer än 21 sekunder att kontrollera varje enskilt verktyg. Detta ledde fram till beslutet att eftermontera Renishaw TRS2-enheter för verktygsigenkänning på många fleroperationsmaskiner på alla fyra FMS-linjerna. Luigi Galimberti fortsätter: ”Med all skärande bearbetning som vi utför vet vi att många verktyg behöver kontrolleras, och en förkortning av den tiden innebar betydande tids- och kostnadsbesparingar. Varje komponent behöver minst 34 verktygskontroller, och med TRS2 tar kontrollen mindre än sju sekunder. Arbetscykeltiden för varje detalj har kunnat förkortas med i genomsnitt 7,5 minuter – cirka 6 % av cykeltiden”.

Kontaktfri laseravkänning

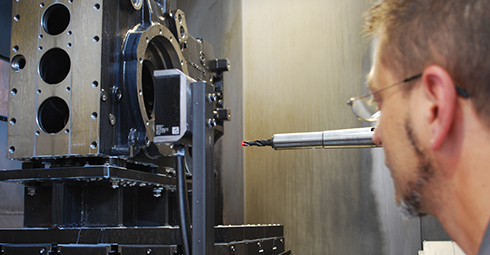

TRS2 är ett kontaktfritt lasersystem för avkänning av verktygsbrott. Med det här systemet kan maskinen övervaka verktygets längd helautomatiskt under en maskinbearbetningscykel. Det tar mindre än en sekund för systemet att identifiera en spets på ett roterande skärande verktyg. Om verktyget gått sönder under den föregående maskinbearbetningscykeln kommer systemet att känna av detta och maskinen kan omedelbart åtgärda problemet utan att fler komponenter skadas. Avkänningssystemet TRS2 för verktygsbrott är också mycket enkelt att installera eftersom både lasersändaren/-mottagaren är inbyggd i en enhet som inte behöver samma komplexa inriktning som ett större verktygsuppsättningssystem med två separata enheter.

Om Renishaw-systemet känner av ett verktygsbrott hörs ett larm och maskinbearbetningsprogrammet stoppas. I det här stadiet kan valfritt logiksystem användas. En möjlighet är att använda ett identiskt ”systerverktyg” i stället, så att maskinbearbetningen kan fortsätta. Men teknikerna på SAME DEUTZ-FAHR föredrar att stoppa processen så att en operatör kan kontrollera detaljen och se till att inga fler skador inträffar.

Tydliga kostnadsbesparingar och avkastning på investeringen

Luigi Galimberti förklarar att beslutet att investera i verktygsigenkänningssystemet TRS2 och de efterföljande tidsbesparingarna har varit mycket lyckat. Efter en detaljerad analys, baserad på kostnaden för att köra maskinerna, vet vi nu att detta motsvarar en besparing på mer än 150 000 € under det första året. Detta beror på att de flesta av den icke-produktiva maskintiden (som annars förbrukades på att kontrollera verktygen) nu har frigjorts för att maskinbearbeta komponenter. Vi har betalat tillbaka den ursprungliga investeringen i våra TRS2-system på bara fem månader”.

Projektet att byta ut avkänningsenheterna för verktygsbrott var en del av ett allmänt projekt för att reducera kostnaderna. Luigi Galimberti fortsätter: ”När vi startade hade vi flera alternativ för att förbättra produktiviteten vid maskinbearbetning, men detta var den i särklass bästa lösningen, eftersom de övriga hade tagit mycket längre tid att betala tillbaka”.

Efter en detaljerad analys, baserad på kostnaden för att köra maskinerna, vet vi nu att detta motsvarar en besparing på mer än 150 000 € under det första året.

SAME DEUTZ-FAHR, (Storbritannien)

Rutinen för att lokalisera verktygsbrott med TRS2

Hastigheten är den avgörande egenskapen hos TRS2, men det är också viktigt att ett trasigt verktyg inte missas eller felaktigt identifieras som godkänt. Verktyget flyttas så att spetsen är i laserstrålens väg när strålen sänds ut från TRS2 och roteras med ett av flera inställda varvtal. TRS2 söker efter ett mönster av reflekterat ljus i mottagaren, från verktygets skärande ytor. Under installationen riktas sändarens stråle mot en lämplig position i maskinens arbetsområde, och korsar ofta den väg som maskinen väljer för att utföra ett verktygsbyte, i syfte att minimera alla extra tvärgående rörelser.

Längden på ett godkänt verktyg registreras i maskinen vid en föregående rutin för verktygsuppsättning, så att maskinen vet exakt var TRS2-systemets enhet för verktygsigenkänning ska känna av spetsen. Den tekniker som programmerar jobbet väljer hur ofta verktyget ska kontrolleras, baserat på den egna kunskapen om hur ofta verktyget tros gå sönder. Detta kan utföras vid en viss punkt genom en maskinbearbetningsoperation. Momentet utförs ofta efter att en operation avslutats och verktyget återvänder till verktygskarusellen.

Lämplig automation för effektivitet och kvalitet

Filosofin inom tillverkningen på SAME DEUTZ-FAHR är väl genomtänkt. Det handlar helt enkelt om att bibehålla hög kvalitet och samtidigt minimera kostnaderna. Massimiliano Tempesta som är chef för tillverkning och teknik förklarar: ”Vi har en gemensam plattform för vår strategi, inte bara vad gäller våra produkter, utan också inom våra tekniska principer, så att den tekniska kompetensen koordineras här i Italien och fördelas över alla anläggningar. Komponentlagret hålls medvetet lågt genom att endast tillverka så många komponenter som behövs, och efterfrågan varierar för olika modeller. Vi har gjort detta vid maskinbearbetningsoperationerna med dessa mycket flexibla Mazak FMS-stationer där vi tillverkar individuellt maskinbearbetade detaljer för kraftöverföringar och växellådor. Detta koordineras sedan med andra komponenter och allt sätts samman på monteringslinjer i ett ”Just In Time”-system.

Varumärkena Lamborghini, SAME och DEUTZ-FAHR

De tre traktortyperna tillverkas på samma produktionslinjer och använder gemensamma komponenter. Varje varumärke har lojala kunder i olika regioner, men precis som för många biltillverkare är det klokt att låta modellerna dela en gemensam underliggande konstruktion. De tre företagen har gått samman genom ett antal år. Det började som SAME år 1927 i Treviglio, som var ett pionjärföretag när det gäller användande av dieselmotorer på traktorer. År 1973 köpte SAME upp Lamborghinis traktortillverkning och år 1985 förvärvade man också det tyska traktorföretaget DEUTZ-FAHR. År 2003 blev koncernen en viktig andelsägare i DEUTZ motortillverkning, där vi nu tillverkar alla motorer som används inom koncernen.

SAME DEUTZ-FAHR-koncernen har tre anläggningar i Europa – Italien, Tyskland och Kroatien. Produktionen vid dessa anpassas efter traktorernas storlek och effekt, och detta styr också vilka gemensamma komponenter som ingår. I Treviglio tillverkar anläggningen traktorer med effekter från 50 till 140 hk. Den tyska anläggningen i Lauingen tillverkar traktorer med effekter från 140 till 270 hk (de kraftigaste modellerna kommer snart att få effekter på 300 hk), och anläggningen i Kroatien tillverkar skördetröskor. Den indiska anläggningen byggs för närvarande ut i linje med koncernens geografiska expansion. I Ryssland kommer en monteringsanläggning inom kort att starta tillverkning av traktorer med effekter från 150 till 270 hk för den ryska marknaden. En ny fabrik byggs också i Kina. Samtliga anläggningar bygger på gemensamma tekniska principer.