Storföretag inom grön energi slipar med mikroprecision

Vindkraftturbiner är en imponerande syn – en del tycker de är vackra, andra anser dem vara en skönhetsfläck, men det går inte att komma undan det faktum att efterfrågan på förnybar energi och vindkraft ökar. Produktion av gigantiska komponenter som turbinlager innebär nya tekniska utmaningar, som KMT Lidköping har löst på ett mycket framgångsrikt sätt.

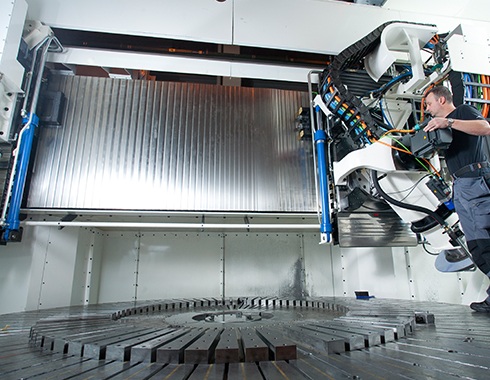

Företaget ligger i Lidköping mitt i Sverige och dess nya vertikalslipmaskin VTG4000 (Vertical Turning Grinding) använder en kombination av Renishaws optiska linjära och vinklade SiGNUM-pulsgivare (som ersätts av, alternativ uppgradering med, VIONIC pulsgivare med RTLC20 skala eller RESOLUTE pulsgivare med RTLA20 skala) för att få den noggrannhet som krävs, och robusta magnetiska Renishaw-encoder på skärhuvudenas exponerade axlar.

Eive Johansson är chefskonstruktör för Lidköpings VTG-system och säger: ”Vår största maskin kan hantera delar upp till 600 mm i diameter, men VTG4000 kan hantera diametrar på över 4 000 mm som är dimensionen på de största lagren för vindkraftturbiner. Detta innebär en typ av hårdslipning och slipning som kan vara mycket krävande, och positioneringsnoggrannhet är mycket viktigt eftersom detta direkt påverkar kvaliteten på de färdiga lagren. En maskin med standarddimension som använder kulskruvar på axlarna klarar en formavvikelse på 3 µm, men trots den relativt stora skillnaden i dimension har VTG4000 bevisats klara exceptionella formavvikelser på mindre än 1 µm, och kan utföra frammatningar med steg som har en upplösning på bara 0,1 µm.”

Eive Johansson fortsätter: ”De linjära sliderna är hjärtat i en Lidköping-maskin. Kombinationen av hydrostatiska styrningar, lufttätningar och linjära motorer ger ett styvt, noggrant och underhållsfritt system. För att få dynamisk styvhet behöver vi hög förstärkning och förstärkningen är kopplad till kvaliteten hos encodererns skala. Det gör också stor skillnad att vinkelgivarna har skalan integrerad direkt på ringen.”

Första gången han såg Renishaws SiGNUM-encoder var på EMO 2007-mässan i Hannover och därefter följde en intensiv testperiod inom Lidköping. Eive Johansson förklarar: ”Valet av Renishaw var enkelt – vi jämförde olika enheter med vår referensmaskin och vi köpte den som hade bästa prestanda. Det var viktigt att de linjära encoderna kunde levereras i en oavbruten längd på minst 4,5 meter, och SiGNUM är det enklaste sättet att göra detta. Renishaws encodrar är också mer motståndskraftiga mot smuts. Vi har nu monterat Renishaw encodrar på alla fyra linjära slädarna och precis som vi förväntade oss fick vi inga problem alls!”

”Rundbordet har samma konstruktionsprincip med hydrostatiska radial- och axiallager, lufttätningar och momentmotorer för drivningen. Samma analys utfördes varefter Renishaws SiGNUM-vinkelgivare valdes.”

Valet av Renishaw var enkelt – vi jämförde olika enheter med vår referensmaskin och vi köpte den som hade bästa prestanda. Det var viktigt att de linjära encoderna kunde levereras i en oavbruten längd på minst 4,5 meter, och SiGNUM är det enklaste sättet att göra detta. Renishaws encodrar är också mer motståndskraftiga mot smuts. Vi har nu monterat Renishaw encodrar på alla fyra linjära slädarna och precis som vi förväntade oss fick vi inga problem alls!

KMT Lidköping (Sverige)

Installation av encoder

Alla Renishaws encoder har integrerade patenterade lysdioder för inställning, något som snabbar upp installationen och eliminerar behovet av komplex inställningsutrustning eller oscilloskop.

”En av de bästa egenskaperna hos Renishaws encodrar är att de är så lätta att ställa in”, säger Eive Johansson. ”Med skalan monterad och läshuvudet ungefärligt inställt gör indikatorlamporna det mycket lätt att se hur väl de två elementen är inriktade, varefter vi kan göra de slutliga justeringarna.”

Hög kvalitet förbättrar säkerheten

Det är lätt att tro att det bara finns ett lager i en vindkraftturbin, men i själva verket förekommer tre olika typer. örvånansvärt nog är det lagren vid bladens bas som är de största, med upp till Ø4 000 mm diameter i många vindkraftverk, och dessa är troligen de viktigaste eftersom de möjliggör vinkling av bladen. Under drift måste bladen vinklas så att de stämmer överens med vindhastigheten, annars kan påkänningarna på bladen göra att de brister, så det är viktigt att lagren håller hög kvalitet och är tillförlitliga. Om vindhastigheten blir för hög (vanligtvis över 25 km/tim) blir det nödvändigt att stoppa bladen för att skydda dem. Huvudaxellagren och vridlagren som gör det möjligt att vrida turbinen är självfallet också viktiga komponenter.

Alla operationer i en installation

VTG4000-maskinen har konstruerats så att komponenten inte behöver tas bort mellan maskinbearbetningsoperationer, genom att både slipning och svarvning utförs med två separata huvuden. De två huvudena kan konfigureras efter behov, vanligtvis slipning/svarvning eller slipning/slipning. Detta betyder att maskinens x-axel, som håller de två huvudena på motsatta sidor av komponenten, måste vara 4,5 meter lång så att både slip- och svarvverktygen kan nå komponentens utsida.

Maskinkonstruktion som maximerar prestandan

Modell VTG4000 är en massiv maskin där vissa delar väger 35 ton. Den är därmed mycket vridstyv och tålig mot varierande värmeförhållanden, något som ytterligare förstärks genom noggrant reglerade hydrostatiska oljetemperaturer och kylvätsketemperaturer.

Henrik Jonsson är platschef hos Lidköping och förklarar maskinens konstruktion ytterligare: ”Hydrostatiska styrningar är något vi använt sedan 1970-talet – dessa används för alla axlar tillsammans med de linjära motorerna. Den här kombinationen är snabbare, noggrannare och klarar betydligt högre acceleration och inbromsning. Det går faktiskt att flytta hela den roterande axeln på 25 000 kg med fingret – då inser man hur bra hydrostatsystemet är!”

En annan viktig faktor vid tillverkning av stora lager är arbetsstyckets värmetillstånd. Under produktionen måste arbetsstycket anpassas till fabriksförhållandena under minst 48 timmar innan det laddas i maskinen.

Funktioner som förbättrar maskinautomationen

Renishaws magnetiska pulsgivarsystem LM10 har monterats vid sliphuvudenas B-axlar. Dessa encodrar utsätts för maskinmiljöns svåra förhållanden men har en kontaktfri icke-optisk konstruktion och IP68-kapsling varför de inte påverkas av kylmedel eller spånor. LM10 möjliggör upp till 100 meters förflyttning och höghastighetsdrift upp till 25 m/s (4 m/s vid en upplösning på 1 µm), och finns i versioner för digital eller analog utsignal, med en mängd olika upplösningar för alla typer av kundanpassade uppgifter.

Maskinen använder också Renishaws beröringskänsliga radiosignalöverföringsprob RMP60 för att ställa in komponenten korrekt i maskinens koordinatsystem. När komponenten placerats på arbetsbordet i VTG4000 laddas RMP60 i verktygsväxlaren på samma sätt som ett skärande verktyg, och används för att lokalisera exakt position för viktiga funktioner, något som kan utföras på ett fåtal sekunder. Dessa data används för att uppdatera koordinatsystemet under pågående arbetscykel, så att maskinbearbetningen kan starta omedelbart, och med exakta uppgifter om den faktiska komponentens position och mått.

För att automatisera en annan uppgift som annars är manuell och kan ta lång tid kan slipskivorna också bytas ut med en verktygsväxlare. Även om en vanlig slipskiva kan användas är det ofta nödvändigt att byta till en specialskiva, vinklad skiva eller bearbetad skiva med specialprofil.

Att anpassa sig till nya utmaningar med framgång

Precis som vindkraftturbinerna själva är VTG4000 en fantastisk maskin både vad gäller storlek och kapacitet – som betraktare fylls man av lätt bävan. Att leverera maskiner som är så stora som VTG4000 är en betydande förändring jämfört med Lidköpings tidigare verksamhet, men genom att integrera lämplig teknik – till exempel Renishaws encodrar – har man lyckats klara av utmaningen.